Les lubrifiants influencent les performances de sécurité

Conor Wilkinson, conseiller marketing dans le domaine industriel, ExxonMobil Fuels

Vous savez peut-être déjà qu’utiliser des lubrifiants de haute qualité peut optimiser la protection de l’équipement et l’efficacité énergétique et augmenter la productivité. Mais les lubrifiants de haute qualité peuvent-ils aider à réduire le risque pour les employés et améliorer vos performances de sécurité ?

L’interaction homme-machine (IHM) est l’un des principaux facteurs de risque sur un lieu de travail industriel.

En réalité, selon le National Institute for Occupational Safety & Health (NIOSH, Institut national pour la sécurité et la santé au travail), les blessures liées aux machines étaient la deuxième cause de mort accidentelle au travail aux États-Unis entre 1980 et 1995 et entre 1992 et 2001, avec une moyenne annuelle de 148 décès et 318 488 accidents non mortels au travail dus à un happement dans une machine en marche.

Les tendances les plus récentes du secteur ont indiqué que l’IHM est d’une pertinence particulière dans les secteurs à haut risque, telles que les produits chimiques, l’électrique, le nucléaire et le transport. Cela est dû à leurs technologies et processus de production plus complexes, à une hausse de la charge de travail mentale des opérateurs et au risque conséquent de commettre des erreurs.

Des recherches montrent que l’âge et l’expérience des opérateurs de machines sont des facteurs importants dans le risque d’accident associé à l’utilisation des machines et que la plupart des accidents liés aux machines entraînent une défaillance opérationnelle.

Il semble alors logique de penser que réduire le risque de défaillance de l’équipement (et par conséquent la nécessité d’IHM) permettra de réduire l’exposition des employés aux risques dans les environnements industriels

Les lubrifiants synthétiques aux performances élevées peuvent offrir une meilleure protection de l’équipement industriel par rapport aux lubrifiants traditionnels à base d’huile minérale.

Les technologies d’additifs avancées exclusives que nous utilisons dans nos lubrifiants synthétiques Mobil SHC™ peuvent aider à offrir une excellente protection contre les modes d’usure traditionnels, entraînant alors une amélioration de la protection des composants et de la durabilité de l’équipement.

L’indice de viscosité élevé des lubrifiants entièrement synthétiques signifie également qu’ils restent plus visqueux que les huiles minérales traditionnelles à hautes températures, réduisant ainsi les chances d’un contact métal à métal qui provoquerait des dommages permanents sur l’équipement. Les défaillances des roulements sont une cause principale des défaillances mécaniques non planifiées sur l’équipement rotatif, ce qui entraîne des pertes de production et une IHM nécessaire, exposant ainsi les employés à des risques associés.

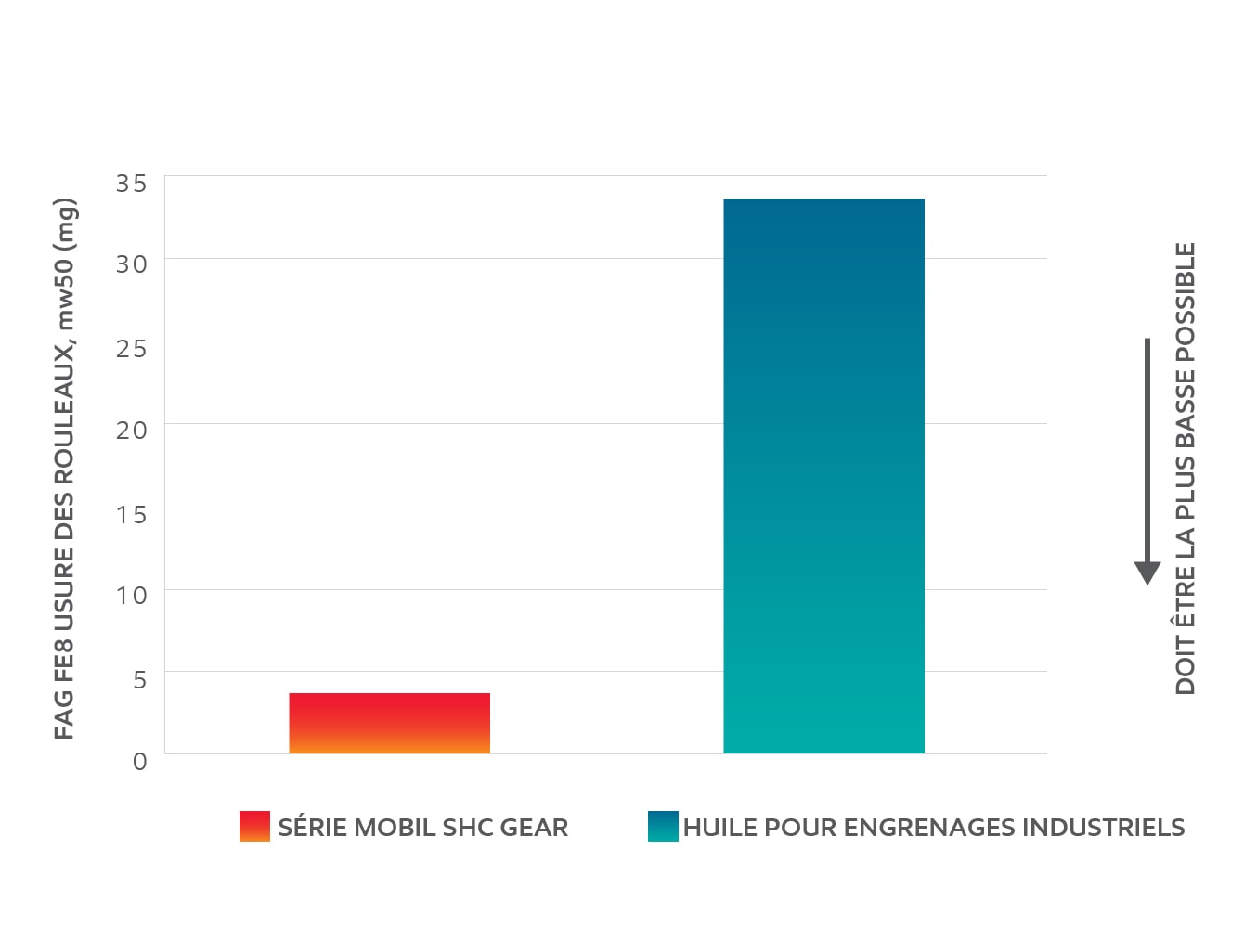

Le graphique ci-dessous illustre la différence de performances entre l’huile Mobil SHC™ Gear et une huile traditionnelle pour engrenages industriels, dans un test standard de roulements FAG FE8 Phase 1.

Le résultat du test démontre l’amélioration de la protection que peut offrir une huile de lubrification aux performances élevées, minimisant alors le risque de défaillance de l’équipement.

Une autre exigence pour l’interaction homme-équipement survient lorsque des changements de l’huile de lubrification sont requis. Les changements d’huile ont lieu soit à des intervalles de maintenance définis, selon les recommandations du fabricant, soit en fonction de l’état de l’huile tel que déterminé par une analyse d’huile.

Le facteur limitatif dans la durée de vie d’une huile de lubrification est souvent sa résistance à l’oxydation. Toutes les huiles s’oxydent dans le temps, entraînant alors la formation de dépôts, une hausse de la viscosité et de l’acidité, ainsi qu’une nécessité de changement de l’huile. Le processus d’oxydation est accéléré à températures élevées.

Les huiles de lubrification synthétiques offrent une résistance à l’oxydation bien supérieure à celle des huiles traditionnelles. De plus, il a été démontré qu’elles allongent la durée de vie de l’huile jusqu’à six fois par rapport aux huiles minérales pour engrenages classiques, en particulier à des températures de fonctionnement élevées.

L’allongement des intervalles de vidange permet de réduire la nécessité d’interaction avec l’équipement pour effectuer un changement d’huile. De surcroît, la réduction de la consommation de lubrifiant se traduit par une baisse des coûts d’achat et des coûts de main-d’œuvre associés aux changements d’huile, ainsi que par une hausse potentielle de la production due à des temps d’arrêt d’une machine réduits.

Augmenter le potentiel d’intervalle de vidange dans les applications distantes peut présenter des avantages particulièrement considérables en termes de sécurité. Par exemple, dans le fonctionnement des éoliennes en mer ou des plateformes pétrolières et gazières, les mesures clés relatives à la sécurité impliquent de minimiser le temps que les employés doivent passer en mer ou « en haut de la tour », en raison de l’augmentation de l’exposition aux risques associés. Réduire la nécessité pour les opérateurs de se rendre sur l’équipement pour effectuer des changements d’huile inutiles est un réel avantage dans de tels secteurs.

Un exemple personnel de résolution d’un problème de sécurité à l’aide d’une solution de lubrification a été avec un client possédant une usine à papier pour lequel j’ai travaillé lorsque j’étais ingénieur sur le terrain.

La conception de l’usine incorporait une application essentielle de boîte à engrenages qui était située à une position en hauteur. Les opérateurs devaient travailler en hauteur lorsqu’un changement d’huile était nécessaire. Ce fut identifié par le conseiller en sécurité du site comme l’un des plus grands risques de blessures graves sur le site. De plus, la nécessité de manipulation pour changer l’huile constituait une opération à haut risque.

Nous avons pu surmonter ce problème en remplaçant l’huile pour boîtes à engrenages par une graisse synthétique semi-fluide dans une solution à remplissage unique.

La graisse semi-fluide que nous avons choisie pourrait quand même assurer une lubrification optimale, afin de protéger l’équipement tout en éliminant la nécessité de changer l’huile, réduisant ainsi la nécessité d’une interaction homme-machine. Il s’agissait également d’une solution bien plus rentable que l’autre qui consistait à reconcevoir le processus, afin de déplacer la boîte à engrenages à un emplacement plus accessible.

Enfin, nos lubrifiants aux performances élevées et l’expertise en applications de nos ingénieurs et équipes commerciales nous ont permis d’aider notre client à minimiser le risque dans ses opérations et d’améliorer ses performances de sécurité.